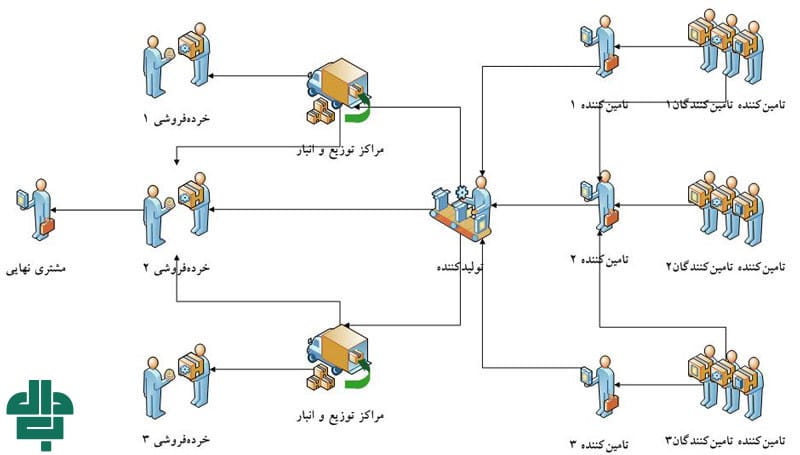

مدیریت زنجیره تامین از نقطه ای آغاز میشود که تأمین کنندگان مواد اولیه با تولید کننده کالا هماهنگ میشوند تا جریان مواد به صورت بهینه و بدون توقف ادامه یابد. در این فرآیند، برنامه ریزی دقیق موجودیها، زمان بندی تولید و هماهنگی با حمل و نقل به گونهای انجام میشود که کمترین هزینه عملیاتی و بیشترین کیفیت محصول حاصل شود. به منظور ارتقای مهارتهای تیم فروش و ارتباط بهتر با سایر اجزای زنجیره، میتوانید از خدمات آموزش فروش بهرهمند شوید و همچنین با بهرهگیری از دوره های آموزش مارکتینگ برای مدیران، استراتژی های تبلیغات و فروش را در سطح مدیریتی تقویت کنید.

با پیاده سازی مدیریت زنجیره تامین و استفاده از داده های تحلیلی، شرکت ها قادر خواهند بود زمان تحویل کالا را به حداقل رسانده و روابط بلند مدت با تأمین کنندگان کلیدی را مستحکم کنند. در این راه، مشاوره فروش میتواند نقاط ضعف فرایند توزیع را شناسایی کرده و راهکارهای بهبود عملکرد در هر مرحله ارائه دهد. همچنین برای تضمین استمرار رشد و انطباق با تغییرات بازار، جذب و استخدام کارشناس فروش متخصص ضروری است تا تیم فروش توانمندتری شکل گیرد و هماهنگی بین بخش های مختلف زنجیره قوت یابد.

مدیریت زنجیره تامین (scm) چیست؟

مدیریت زنجیره تامین مجموعهای از اقدامات منسجم و هدفمند است که به منظور هماهنگ سازی تمامی مراحل تهیه، تولید و توزیع کالا یا خدمت در یک سازمان اجرا میشود. این مدیریت از لحظهای آغاز میشود که نیاز یا سفارش مشتری ثبت میگردد و تا زمان تحویل نهایی کالا، ارائه خدمات پس از فروش و حتی بازخوردگیری ادامه دارد. هدف اصلی در این مسیر، ایجاد یک جریان پایدار و کارآمد میان تمام اعضای درگیر در زنجیره است؛ از تأمین کننده مواد اولیه و تولید کننده گرفته تا انباردار، شرکت حمل و نقل و فروشنده نهایی.

در این میان، شناسایی دقیق پرسونا مشتری نقش مهمی در طراحی مسیر مناسب زنجیره دارد و میتواند نقطه شروع برای افزایش فرصت فروش تلقی شود.

مدیریت زنجیره تامین زمانی موفق خواهد بود که هر بخش از فرایند، نقش خود را به درستی بشناسد و با سایر بخشها همکاری مؤثر داشته باشد. اگر در یک کارخانه تولید لوازم خانگی، تأخیر در تأمین قطعه ای کوچک از سوی یک پیمانکار رخ دهد، ممکن است کل خط تولید متوقف شده و تحویل به مشتری با تاخیر همراه شود.

چنین اختلال هایی، نه تنها بر رضایت مشتری اثر منفی میگذارد، بلکه فرصت توسعه فروش را نیز از بین میبرد. از سوی دیگر، با استفاده از داده های دقیق موجود در هر مرحله از قیف فروش، میتوان تصمیمات بهتری در زمینه تامین، توزیع و پیش بینی تقاضا گرفت و با کاهش اتلاف منابع، بازدهی کل سیستم را افزایش داد. در نتیجه، مدیریت زنجیره تامین به یکی از ارکان کلیدی حفظ مزیت رقابتی در بازارهای امروزی تبدیل شده است.

ساختار زنجیره تأمین

۱. ادغام (Integration)

مدیریت زنجیره تامین با ترکیب سازنده تخصص ها و سیستم های اطلاعاتی مختلف، مبنای تعامل هماهنگ میان همه شرکا را فراهم میآورد. در این مرحله، تبادل داده ها به گونهای طراحی میشود که خطاهای رایج ناشی از فراموشی یا دوباره کاری به حداقل برسند؛ مثلاً با بهرهگیری از منحنی فراموشی در آموزش پرسنل لجستیک، نکات کلیدی فرآیند ها ماندگاری بیشتری پیدا میکنند. همچنین، یکپارچه سازی اطلاعات فروش در مقیاس فروش B2B و B2C به تصمیمگیری دقیقتر درباره حجم تولید و زمانبندی تحویل کمک میکند.

۲. عملیات (Operations)

در این بخش، مدیران با رصد مداوم جریان کار کارکنان و استفاده از شاخص های عملکردی، اثربخشی فرآیندهای تولید و بسته بندی را میسنجند. اجرای چارچوب های بازاریابی درونگرا برای معرفی محصولات جدید به واحد عملیات این امکان را میدهد که تقاضای بازار را پیش بینی کرده و سرعت واکنش را افزایش دهد. به عنوان مثال، یک کارخانه قطعات الکترونیک با تطبیق روند تولید خود بر اساس دادههای ورودی بازاریابی درونگرا توانست زمان تنظیم ماشینآلات را ۲۰ درصد کاهش دهد.

۳. خرید (Purchasing)

وظیفه اصلی این مؤلفه، تأمین به جا و به مقدار مواد اولیه، تجهیزات و نیرو است. پیش از هر تأمین، باید پرسشهایی مانند «چه مقدار»، «از کدام تأمین کننده» و «با چه شرایطی» پاسخ داده شوند تا ضمن جلوگیری از موجودی مازاد، از توقف تولید نیز جلوگیری شود. در این مرحله، به کارگیری استراتژیهای بازاریابی اکتسابی به شناسایی بهترین منابع تأمین کمک میکند؛ برای مثال شرکتی که موفق شد با تبلیغات هدفمند در پلتفرمهای تخصصی تأمین کننده قطعات، هزینه خرید را ۱۵ درصد کاهش دهد.

۴. توزیع و تحویل (Distribution & Delivery)

مرحله نهایی ساختار زنجیره تأمین، رساندن کالا به دست مصرف کننده نهایی است؛ خواه از طریق فروشگاه های حضوری باشد یا ارسال مستقیم. در این قسمت، انتخاب بهترین شبکه پخش و مدیریت موجودی در مراکز توزیع، ضامن پرکردن قفسه ها به موقع و جلوگیری از شکاف عرضهای است که فرصتهای توسعه فروش را به خطر میاندازد. پیاده سازی نرمافزارهای پیشرفته تدارکاتی و به کارگیری روش های مدرن حمل و نقل، سرعت تحویل را بالا برده و سطح رضایت مشتری را تضمین میکند.

ضرورت مدیریت زنجیره تامین

مدیریت زنجیره تامین با تنظیم دقیق جریان مواد و اطلاعات میان تأمین کنندگان، تولید کننده و مشتری، ضامن کاهش هزینه های عملیاتی و جلوگیری از توقف تولید است. وقتی هر بخش از زنجیره به موقع مواد یا قطعات مورد نیاز را دریافت کند، نیاز به استفاده از ابزارهایی مانند بوم مدل کسب و کار برای ترسیم چگونگی ارزش آفرینی و جریان منابع در سازمان احساس میشود. این شفافیت در طراحی مدل کسب و کار، امکان شناسایی نقاط ضعف و فرصتهای بهبود را فراهم آورده و از کاهش کیفیت محصول یا ایجاد انبار مازاد جلوگیری میکند.

کارآمدی در مدیریت زنجیره تامین به طور مستقیم بر سرعت تحویل کالا اثر میگذارد و مشتریان را از دریافت به موقع سفارش راضی نگه میدارد. برای مثال، یک شرکت تولید پوشاک که با تأخیر در تأمین پارچه مواجه شده باشد، علاوه بر باختن رقابت، ممکن است در فروش مستقیم محصولات خود هم دچار چالش شود. در این وضعیت، همکاری نزدیک با تیم فروش و آگاهی از وظایف کارشناس فروش به شناسایی به هنگام نیازهای بازار کمک میکند و مانع انباشته شدن موجودی بدون تقاضا میشود.

بهرهگیری از استراتژیهای فروش سندلر نیز میتواند به ایجاد تعامل موثر میان تولید و فروش برای پاسخگویی به تغییرات ناگهانی تقاضا منجر شود. در نهایت، مدیریت زنجیره تامین با ایجاد توازن بین عرضه و تقاضا، نه فقط هزینهها را کاهش میدهد، بلکه موقعیت رقابتی کسب و کار را در بازار نیز تحکیم مینماید.

اهداف کلیدی مدیریت زنجیره تامین

مدیریت زنجیره تامین به عنوان قلب تپنده هر سازمان تجاری، مسیری یکپارچه را برای تأمین مواد اولیه، تولید، توزیع و ارائه خدمات پس از فروش تعریف میکند. این رویکرد جامع نه تنها کنترل بهینه جریان کالا و اطلاعات را تضمین میکند، بلکه با کاهش ضایعات و هزینه های غیرضروری، بهرهوری کل مجموعه را ارتقا میدهد.

۱. بهبود کارایی

مدیریت زنجیره تامین با ساماندهی دقیق جریان مواد، اطلاعات و فعالیتها، میزان اتلاف زمان و منابع را به حداقل میرساند. برای نمونه، یک شرکت قطعه سازی میتواند با تعیین ساختار مناسب پورسانت فروش برای نمایندگان خود انگیزهای قوی به کاهش زمان تحویل ایجاد کند و از توقفهای غیرضروری در خط تولید جلوگیری نماید.

2. ارتقای کیفیت

یکی از اولویتهای مدیریت زنجیره تامین، تضمین تولید با کیفیت ثابت و پیوسته است. تدوین استانداردهای کنترل کیفیت از تأمین کننده تا فرآیند بسته بندی، همراه با بازبینی دورهای سوابق کیفیت، باعث میشود که محصولات نهایی با انتظارات مشتری هم راستا باشند و شکایات پس از فروش کاهش یابد.

۳. بهینهسازی لجستیک و حملونقل

کنترل هوشمند مسیرهای توزیع و بهرهگیری از نرمافزارهای پیشرفته پیگیری، ستون فقرات لجستیک را شکل میدهد. با پیاده سازی اتوماسیون فروش در مراکز توزیع، امکان تخصیص دقیق سفارشها به بخشهای فروش مویرگی و فروش منطقه ای فراهم میآید تا تدارکات در کمترین زمان و با کمترین خطا انجام شود.

۴. کاهش هزینهها

سرعت بالای گردش کالا در یک شبکه بهینه، هزینه نگهداری موجودی را کاهش میدهد. علاوه بر این، مذاکره مجدد با تأمین کنندگان برای دریافت تخفیف های حجمی و استفاده از نرمافزارهای تصمیمیار میتواند هزینه خرید و انبارداری را کاهش داده و حاشیه سود را افزایش دهد.

۵. افزایش رضایت مشتری

با اطمینان از تحویل به موقع و کیفیت یکنواخت محصول، مشتری تجربهای مثبت از تعامل با برند خواهد داشت. انعطاف در پاسخ به تغییرات تقاضا و پیش بینی نیازها بر اساس دادههای دقیق، نه تنها وفاداری مشتریان را تقویت میکند، بلکه اعتبار سازمان را در بازار بالاتر میبرد.

۶. تقویت هماهنگی درون سازمانی

مدیریت زنجیره تامین با فراهم کردن یک پایگاه داده مشترک برای همه ذی نفعان—از تیم خرید و تولید تا توزیع و فروش—امکان تصمیمگیری هماهنگ و شفاف را به وجود میآورد. این یکپارچگی، پاسخگویی به موقع به مشکلات و جلوگیری از تضادها را میسر میسازد.

اصول مدیریت زنجیره تامین

۱. نظارت لحظهای بر موجودی

مدیریت زنجیره تامین با راه اندازی سامانه های دیجیتال توانمند سازی همیشگی کارکنان برای ثبت و به روزرسانی سطح کلیه اقلام را فراهم میآورد. مثلاً در یک شرکت لوازم الکترونیکی، هر فرایند ورود یا خروج قطعه باید فوراً در سیستم ثبت شود تا از کمبود ناگهانی یا انباشت بیش از حد کالا جلوگیری گردد.

۲. تعادل عرضه و تقاضا

در اصول مدیریت زنجیره تامین، هماهنگ سازی برنامه تولید با نیاز بازار باعث کاهش انبارش مازاد و جلوگیری از کمبود کالا میشود. یک فروشگاه زنجیرهای پوشاک میتواند با تقسیم سفارشهای بزرگ به دوره های کوچک هفتگی، از نوسانات فصلی بهتر عبور کند و هزینه جابجایی را کاهش دهد.

۳. سرعت و دقت در برنامهریزی

اختصاص زمان واکنش کوتاه به تغییرات تقاضا، شاخص کلیدی موفقیت SCM است. بهره گیری از ابزارهای مدرن برنامه ریزی منابع سازمان (ERP) و سیستم های تدارکات هوشمند، امکان شناسایی سریع گلوگاهها و اصلاح برنامه تولید را فراهم میآورد.

۴. تحلیل دادههای بلادرنگ

در مدیریت زنجیره تامین، پردازش آنی اطلاعات فروش و موجودی انبار به پیش بینی دقیقتر نیاز بازار کمک میکند. شرکت های دارویی معمولاً با نظارت مستمر بر میزان تقاضا در هر منطقه و مقایسه با الگوهای فروش گذشته، از نارسایی های دارویی جلوگیری میکنند.

۵. به روز رسانی مدلهای پیش بینی

اطمینان از صحت الگوریتمهای برآورد تقاضا، مستلزم افزودن مداوم دادههای جدید به مدلهاست. به عنوان مثال، یک تولید کننده لوازم خانگی با ثبت نوسانات قیمت مواد اولیه و تغییرات مصرف فصلی، میتواند پیش بینیهای خود را هر ماه بازبینی و بهینه کند.

۶. تنوع در فهرست تأمین کنندگان

تکیه صرف بر یک منبع؛ خطر جدی اختلال در زنجیره تأمین ایجاد میکند. یک کارخانه قطعه سازی میتواند علاوه بر تأمین کننده اصلی، چند تأمین کننده ثانویه با شرایط پرداخت و موقعیت جغرافیایی مختلف شناسایی کند تا در مواقع بحران، تولید ادامه یابد.

۷. گسترش کانالهای توزیع

بهبود شبکه تحویل کالا با افزودن مسیرهای نوین، انعطاف پذیری را افزایش میدهد. یک برند غذایی میتواند علاوه بر سوپر مارکتها، از همکاری با فروشگاههای آنلاین محلی و اپلیکیشنهای تحویل فوری بهره ببرد تا دسترسی مشتریان به محصول را تسهیل نماید.

دسته بندی زنجیره تأمین

۱. زنجیره تأمین حلقه بسته (Closed-Loop Supply Chain)

مدیریت زنجیره تامین در رویکرد حلقه بسته به بازگرداندن و بازیابی محصولات یا مواد پس از استفاده تأکید دارد تا مجدداً در فرایند تولید به کار گرفته شوند. در این مدل، شرکت ها برنامه های پس گرفتن کالا از مشتری را اجرا میکنند.

برای مثال، یک تولید کننده چاپگر کارتریج مصرف شده را از مصرف کننده بازپس میگیرد، آن را پاک سازی و قطعات سالم را در کارتریج های جدید استفاده میکند. این جریان معکوس موجب کاهش مصرف منابع نو، کمترین تولید ضایعات و پایداری طولانی مدت محیطی میشود.

۲. زنجیره تأمین حلقه باز (Open-Loop Supply Chain)

در این نوع، فرایند بازیافت و بازتولید محصولات مصرف شده توسط یک سازمان جداگانه انجام میگیرد و مواد بازیافتی به شرکت اصلی باز نمیگردند. مدیریت زنجیره تامین در سازوکار حلقه باز روی همکاری میان تولید کننده و واحد بازیافت تمرکز دارد.

به عنوان مثال، بطریهای پلاستیکی مصرف شده در یک کارخانه نوشیدنی به واحدی مستقل تحویل شده و پس از خرد شدن و تبدیل به گرانول، در تولید منسوجات یا قطعات خودرو به کار میرود. این ساختار توانمند سازی صنایع جانبی و ایجاد ارزش اضافی برای زباله های صنعتی را ممکن میسازد.

در هر دو رویکرد، هدف غایی مدیریت زنجیره تامین کاهش مصرف منابع نو و بهینه سازی عملکرد کل شبکه است. انتخاب بین حلقه بسته و حلقه باز بسته به تنوع محصول، زیر ساختهای بازیافت و اولویت های زیست محیطی سازمان تعیین میشود.

انواع زنجیره تأمین

مدیریت زنجیره تامین در هر کسب و کار به صورت ویژه ای باید با توجه به ماهیت محصولات، مدل فروش و شرایط بازار طراحی شود. مدیریت زنجیره تامین را میتوان در هفت مدل اصلی دسته بندی کرد که در ادامه هر یک را بررسی میکنیم:

۱. جریان پیوسته (Continuous Flow)

در این مدل، تامین و توزیع در مقیاس یکنواخت و متوالی انجام میشود. محصولات با تیراژ بالا و تقاضای باثبات (برای مثال قطعات صنعتی )در این ساختار بهترین کارایی را دارند. ثبات جریان کالا موجب کاهش نیاز به انبارش گسترده و تضمین چرخش سریع موجودی میشود.

۲. زنجیره سریع (Fast Chain)

محصولاتی که عمر مفید کوتاه یا مد فصلی دارند (مانند پوشاک فصل) به یک شبکه واکنشگرا نیازمندند. در این مدل، زمان پاسخ از تولید تا قفسه فروشگاه به حداقل میرسد تا بتوان با نوسانات سریع بازار هماهنگ شد و از مازاد کالا جلوگیری کرد.

۳. زنجیره کارآمد (Efficient Chain)

صرفهجویی حداکثری در هزینه و پیش بینی دقیق و مدیریت تقاضا هدف اصلی این ساختار است. صنایع با حاشیه سود کم و رقابت فشرده (مانند کارخانه های قطعه سازی) باید با تدارک به موقع مواد اولیه و بهرهمندی از تجهیزات مناسب، کوچکترین اختلال را به سرعت رفع کنند.

۴. زنجیره چابک (Agile)

برای کالاهای ویژه و سفارشی که نیازمند مراقبت و کنترل بالای کیفیت هستند (مثلاً تجهیزات پزشکی) این مدل پیش بینی تغییرات جزئی در تقاضا و واکنش سریع به سفارشهای غیرمعمول را ممکن میسازد. انعطاف در حجم محموله و روشهای حمل و نقل نقش مهمی دارد.

۵. سفارشی سازی شده (Custom-Configured)

در این رویکرد، ترکیبی از جریان پیوسته و چابک به کار گرفته میشود. محصول در برخی مراحل (مانند بسته بندی یا مونتاژ نهایی) بر اساس ترجیحات مشتری اصلاح میشود. شرکت های تولید مبلمان معمولاً از این مدل استفاده میکنند.

۶. زنجیره منعطف (Flexible)

این ساختار در مواقع نوسانات شدید تقاضا (مانند فصل فروش تعطیلات) به کار میآید. امکان گسترش یا کاهش سریع ظرفیت تولید و توزیع، بدون توقف کلی فرآیند، باعث میشود کسب و کار در شرایط بیثبات بازار نیز پایدار بماند.

۷. زنجیره سبز (Green SCM)

در این مدل، مدیریت زنجیره تامین بر کاهش اثرات محیط زیستی متمرکز است. استفاده از بسته بندیهای بازیافت پذیر، بهینه سازی مسیرهای حمل و نقل و بازگردانی محصولات پایان عمر از جمله اقداماتی است که ضمن حفظ منابع، هزینههای بلند مدت را نیز کاهش میدهد.

هر یک از این انواع در جایگاه خود میتوانند کیفیت خدمات، سرعت تحویل و کنترل هزینهها را بهبود دهند؛ اما انتخاب درست مدل متناسب با چرخه عمر محصول، قابلیت تولید و زیرساختهای سازمانی، ضامن موفقیت مدیریت زنجیره تامین خواهد بود.

نتیجه گیری

مدیریت زنجیره تامین نقش محوری در عملکرد پایدار و اثربخش شرکتها دارد. انتخاب مدل مناسب زنجیره تأمین، بسته به شرایط بازار، نوع کالا و ظرفیت سازمانی، میتواند به بهبود بهرهوری، کاهش اتلاف منابع و افزایش رضایت مشتریان منجر شود. ناتوانی در هماهنگی اجزای زنجیره یا انتخاب نادرست مدل، در مقابل، ریسک اختلال در خدمات، کاهش کیفیت و افزایش هزینهها را به همراه دارد.

با گسترش رقابت و اهمیت پایداری زیست محیطی، سازمانها باید به مدل هایی از مدیریت زنجیره تامین روی آورند که علاوه بر کارایی اقتصادی، تطبیق پذیری با شرایط متغیر بازار و مسئولیت پذیری اجتماعی را نیز پوشش دهند. به کارگیری فناوریهای پیشرفته و طراحی ساختارهای انعطافپذیر، کلید موفقیت در پیاده سازی این نوع زنجیره هاست.